English

English  Español

Español Português

Português русский

русский Français

Français 日本語

日本語 Deutsch

Deutsch tiếng Việt

tiếng Việt Italiano

Italiano Nederlands

Nederlands ภาษาไทย

ภาษาไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা ভাষার

বাংলা ভাষার Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türkçe

Türkçe Gaeilge

Gaeilge العربية

العربية Indonesia

Indonesia Norsk

Norsk تمل

تمل český

český ελληνικά

ελληνικά український

український Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақша

Қазақша Euskal

Euskal Azərbaycan

Azərbaycan Slovenský jazyk

Slovenský jazyk Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Srpski језик

Srpski језик

- Razpršilec z roko

- Razpršilec za zračno pihanje

- Kosilnica

- Wheel Rake

- Ravnanje zemlje

- Trosilnik gnojila

- Trosilnik gnoja

- Stroj za sejanje

- Prenosna gred kmetijskih strojev

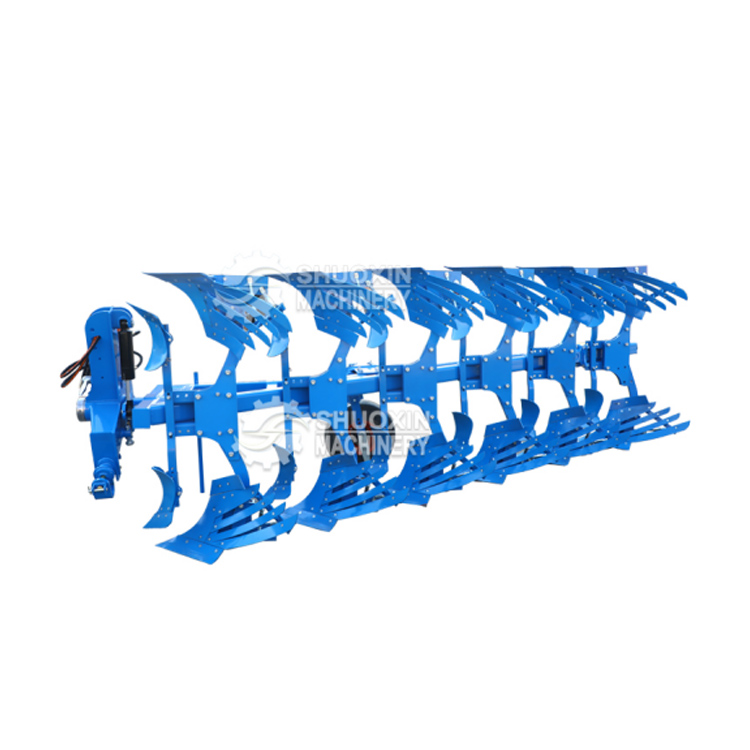

- Plug

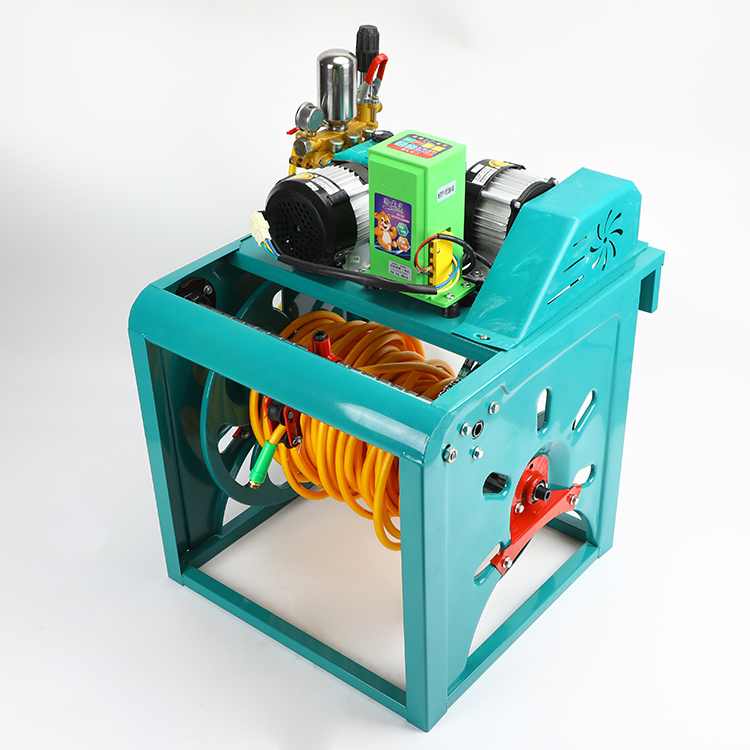

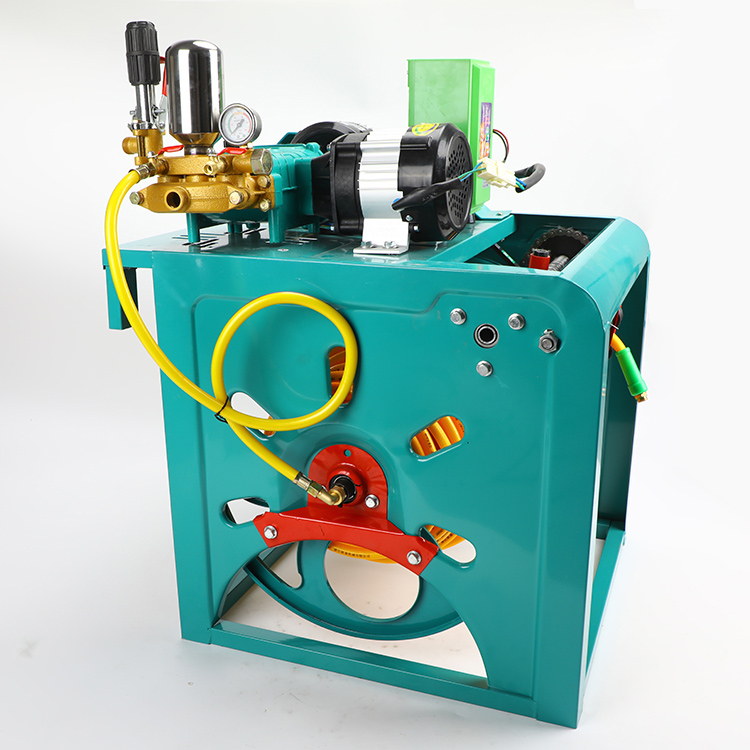

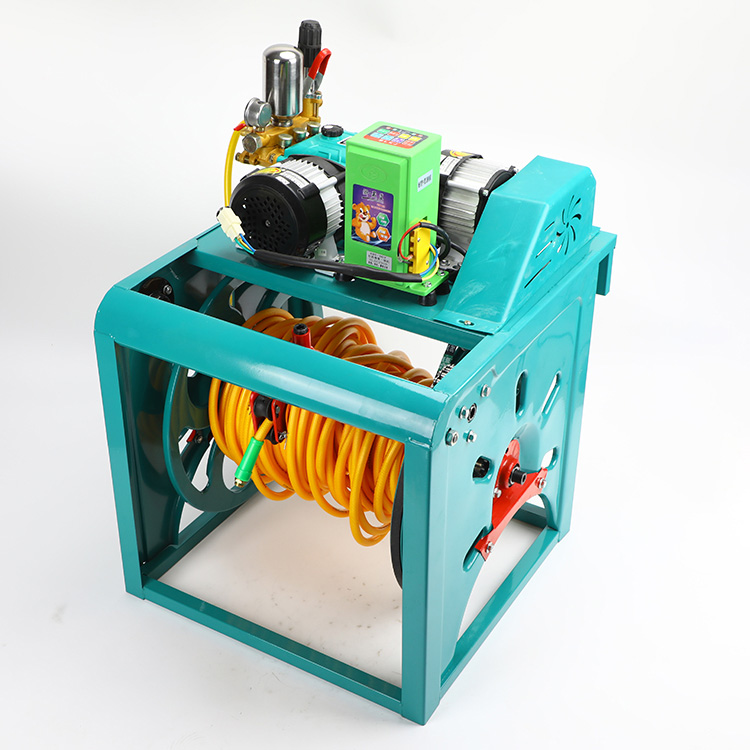

- Avtomatski cevni razpršilec z zvitki

- Zobniške črpalke

- Hidravlični ventil

- Mreža iz slame v svežnju

- Traktorska kosilnica

- Stroj za ubijanje sadik

- Rotacijske grablje

- Rake Sun

- Stroj za grebenje

- Rotacijska freza

Avtomatski cevni razpršilec

Pošlji povpraševanje

Glavna struktura avtomatskega cevnega razpršilnika vključuje kartušo, tuljavno napravo, pogonsko napravo, krmilno napravo in napajanje. Te komponente skupaj avtomatizirajo pršenje zdravil.

Avtomatski cevni razpršilec potegne vložek v cev skozi tuljavno napravo in nato s pogonsko napravo potisne vložek enega za drugim v cev. Med postopkom pogona bo krmilna naprava natančno nadzorovala hitrost pogona in količino zdravila, da zagotovi enakomerno razprševanje zdravila. Na koncu zdravilo enakomerno razpršimo skozi šobo na korenino ali listno površino rastline.

Značilnosti avtomatske cevne škropilnice

Visoka stopnja avtomatizacije: Samodejni razpršilnik cevi lahko samodejno dokonča postopek valjanja cevi, napredovanja in pršenja zdravila, kar močno zmanjša dolgočasno in delovno intenzivnost ročnega delovanja.

Visoka učinkovitost: zaradi visoke stopnje avtomatizacije lahko avtomatski cevni razpršilec hitro opravi veliko področje škropljenja, kar izboljša učinkovitost delovanja.

Manjša uporaba zdravil: z natančnim nadzorom količine zdravila in hitrosti pršenja lahko cevni aplikator zmanjša količino odpadkov zdravila in zmanjša proizvodne stroške.

Prilagodljiva prilagoditev: Samodejni cevni razpršilec lahko prilagodi doziranje in hitrost glede na različne potrebe rastlin in okolja, da doseže najboljši učinek škropljenja.

Uporaba avtomatskega cevnega razpršilnika

Avtomatski cevni razpršilec se pogosto uporablja na različnih področjih kmetijstva, gozdarstva, vrtov in ozelenitve mest. Posebej je primeren za sadovnjake, kmetijska zemljišča, gredice, čajne vrtove in druga mesta, kjer je treba škropiti zdravila na velikem območju.

Delovanje in vzdrževanje

Delovanje: Pri delovanju avtomatskega cevnega razpršilnika je treba upoštevati zahteve priročnika. Avtomatski cevni razpršilnik običajno vključuje preverjanje pred zagonom, dodajanje bencina in tekočega zdravila, zagon in zaustavitev stroja ter škropljenje.

Vzdrževanje: Redno vzdrževanje in vzdrževanje cevnega aplikatorja je ključno za zagotavljanje njegovega dolgoročno stabilnega delovanja. To vključuje preverjanje povezave različnih komponent, čiščenje šob, zamenjavo poškodovanih delov itd.